[파이낸셜뉴스] 국내 연구진이 플렉시블 조명이나 디스플레이, 태양 전지, 스마트 윈도우, 투명 발열체 등에 활용 가능한 유연 투명 전극을 비롯해 다양한 유연 신축 전자 부품 소자를 대량 생산할 수 있는 기술을 개발했다. 또한 이 기술로 제작한 발열 필름은 구기거나 접고 세탁을 해도 기존 성능이 그대로 유지된다.

기계연구원 인쇄전자연구실 우규희 박사 연구팀은 전자부품 소자에 대면적 광원을 수㎳(1000분의 1초) 이내의 아주 짧은 시간 쪼여 열적인 손상을 최소화하면서 유연하고, 신축성 있는 전자 부품 소자를 만들 수 있는 생산 기술을 개발했다고 12일 밝혔다.

기계연구원은 현재 한국산업기술평가관리원의 '우수기술연구센터(ATC)' 지원 사업을 통해 국내 롤투롤 시스템 장비 업체와 상용화를 위한 후속 연구를 진행 중이다.

대면적 광을 이용하면 나노와이어나 그물망처럼 구멍이 촘촘하게 뚫려 있는 메시(mesh)타입의 유연성이 뛰어난 투명전극 패턴 필름을 비롯해 외부 압력이나 움직임을 감지할 수 있는 고감도 신축성 스트레인 센서 같은 전자 부품 소자를 훨씬 단시간에, 효과적으로 제작할 수 있다.

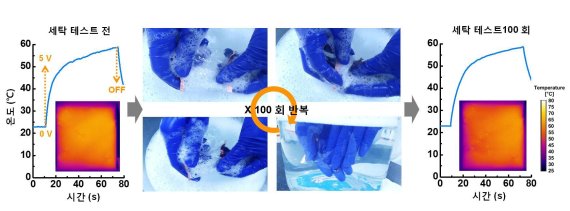

연구팀은 테스트를 위해 100회 세탁을 반복한 뒤에도 발열 필름의 발열 성능이 안정적으로 유지되는 것을 확인했다.

특히, 전도성 나노 재료의 고속 열처리와 동시에 패터닝까지 진행할 수 있어 생산 공정을 단순화할 수 있고 롤투롤과 연계하면 초당 수백~수천㎠ 이상까지도 대면적 고속 생산이 가능하다는 것이 큰 장점이다.

인쇄전자연구실 우규희 선임연구원은 "대면적 광 공정 기술은 유연하고 신축성 있는 전자 부품 소자 제작시 발생되는 폴리머 기재의 열적 변형과 손상을 최소화하면서, 대량, 고속 생산하는 데 적합한 기술"이라고 말했다.

지금까지는 패터닝을 위해서 포토리소그래피나 스탬프를 이용한 전사, 레이저를 이용한 가공 등이 주로 이용돼왔다. 하지만 공정이 복잡하고 공정 시간 단축과 대면적화에 한계가 있었다.

연구팀은 또 신축성 있는 고무와 같은 투명한 수지와 금속 나노 입자로 이뤄진 복합 재료에 대면적 광원을 쪼여 신축성 전도체를 만드는 데도 성공했다. 수지 속 금속 물질에만 높은 열을 순간 유도해 높은 전도도를 갖는 신축 전도체를 만드는 기술이다.

이 기술을 이용하면 기계적 변형에 따라 저항 변화가 커 민감도가 훨씬 좋은 신축성 스트레인 센서를 만들 수 있다. 지금까지는 복합 재료 내의 금속 나노 입자의 소결을 유도해 전도도를 향상시키는 과정에서 수지가 고온에 함께 노출돼 균열이 생기고 신축성이 감소하는 문제가 있었다.

한편, 이번 연구는 한국기계연구원 주요사업과 한국연구재단의 '신진연구자지원사업'의 지원을 받아 수행됐다.

monarch@fnnews.com 김만기 기자

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지