기계연구원, 두산공작기계 등과 함께 '지그센터' 국내 최초 개발

한국기계연구원은 두산공작기계와 공동으로 최고 정밀도의 복합공작기계 '지그센터'를 개발했다고 22일 밝혔다.

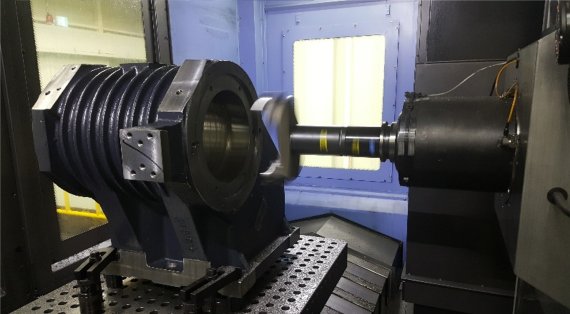

4축 수평형 지그센터 시제품은 두산공작기계에 설치돼 높은 가공품질이 요구되는 공작기계 헤드바디를 대상으로 양산을 통한 실증이 진행 중이다. 현재 약 100개 양산 샘플을 결함 없이 생산하고 있다. 연구팀은 실증 결과를 바탕으로 국내 기업에 이미 한 대를 판매 계약하는 성과도 거뒀다.

이번 성과는 정부의 실증 연구개발(R&D) 지원을 통해 실적을 확보하고 사업화까지 연계시킨 모범 사례다. 이와 함께 2020년 국가과학기술연구회 선정 '소재·부품·장비 산업 대표 우수성과' 7선에도 선정됐다.

연구진은 국내 개발사례가 없는 만큼 설계, 조립, 성능 평가 등 각 개발 단계마다 면밀한 검증을 실시했다. 개발된 4축 및 5축 수평형 지그센터 중 4축 지그센터 기준으로 공간오차 약 10 ㎛/㎥, 헤드-테이블 간 루프 정강성 100 N/㎛ 이상(하단 기준) 등 선진사 수준의 정밀도 및 강성을 확보했다. 가공정밀도도 선진사와 동등한 수준임을 확인했다.

아울러 연구진은 설계 단계에서 다양한 지그센터급 고강성·고정밀 공작기계의 설계와 정밀도의 평가 및 보정에 필요한 핵심 원천기술도 확보했다.

이번에 개발한 지그센터는 지그보러(Jig Borer)급의 탁월한 정밀도와 자동공구교환장치를 갖추고 구멍 가공 외에도 다양한 정밀 가공을 수행할 수 있는 최고 정밀도의 복합공작기계다.

지그센터는 일반 복합공작기계로 가공이 어려운 고정밀 핵심 기계류 부품의 최종 정밀도 확보를 위한 정삭가공에 주로 활용된다. 공작기계용 고정밀 구조부품, 항공기 엔진·동체 부품, 동력전달장치 부품 등을 만들때 쓰여 가장 정밀한 절삭가공장비로 인식되고 있다.

일반 복합공작기계 대비 정밀도는 약 5배, 튼튼함은 약 2배 정도의 성능이 요구되는 만큼 고도화된 설계 및 정밀 조립 능력이 필요하다. 특히 고도의 정밀도를 확보하기 위해서는 숙련된 장인이 직접 이송계의 안내면과 연결부 등 주요 부위를 정교하게 핸드 스크래핑하는 작업이 필요하다.

높은 기술적 난이도로 독일, 스위스, 일본 정도에서만 개발이 된 상태이며 국내의 경우 전량 일본에서 수입해왔다. 세계 지그센터 시장은 약 2600억원 규모로 추산되며, 국내에는 연 평균 약 120억원 규모의 지그센터를 일본에서 수입하고 있다.

monarch@fnnews.com 김만기 기자

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지