에너지기술연구원, 시멘트 공장의 문제점 해결하면서 도로 건자재까지 생산

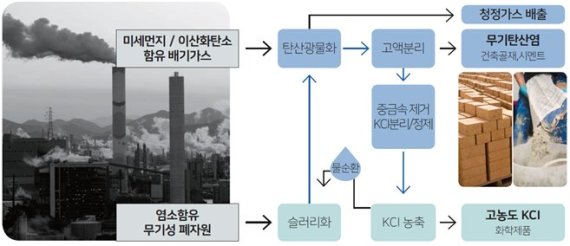

한국에너지기술연구원 미세먼지연구단 정순관 박사팀이 산학연 공동으로 시멘트 공장에서 염화칼륨이 함유된 먼지와 이산화탄소를 유용한 탄산칼슘으로 전환하는 기술을 개발했다.

정순관 박사는 "시멘트 산업에 발생하는 문제점을 장점으로 바꾼 역발상 기술"이라면서 "국가 탄소중립 실현과 폐플라스틱 문제를 해소하는데 일정부분 기여할 수 있는 혁신 기술"이라고 말했다.

연구진은 실제 시멘트 공장 현장에 하루 100㎏의 이산화탄소를 포집할 수 있는 파일럿 규모의 설비를 설치했다. 이 설비를 작동한 결과 이산화탄소 제거율 97.5%, 흡수된 이산화탄소로부터 탄산칼슘으로의 전환율은 100%의 성능을 보였다고 연구진은 설명했다. 또한 초미세먼지(PM2.5)를 90% 제거했다. 이 설비로 이산화탄소로부터 생산한 탄산칼슘은 도로용 건자재로도 활용할 수 있다.

연구진은 이 기술이 톤당 40만원에 해당하는 폐기물 처리비용을 줄일 수 있으며 유연탄 대신 폐플라스틱을 연료로 이용해 수익성을 늘릴 수 있을 것으로 전망했다. 또한 염소가 함유된 먼지 1만톤을 처리할 경우 80억원의 비용이 절감되고 2700톤 이상의 이산화탄소를 저감할 수 있을 것이라고 설명했다.

현재 에너지기술연구원은 평화엔지니어링과 에니텍㈜, 고등기술연구원, 경기대, 공주대와 함께 개발된 기술을 확대 적용하기 위해 최적화 연구를 진행하고 있다. 또 이번 기술개발을 통해 4건의 국내외 특허출원과 3건의 국내특허 등록을 완료했다.

연구진은 이 기술이 시멘트 산업뿐 아니라 발전, 제철, 소각로 등 다양한 사업장으로 적용범위를 확장할 수 있다고 전망했다.

염화칼륨이 제거된 미세 먼지 잔여물은 70% 이상이 생석회로 이뤄져 있다. 이는 탄산칼슘으로 전환하기 위한 이산화탄소 탄산화 반응의 원료로 사용된다. 폐플라스틱 연소에 의해 발생된 폐기물을 매립하지 않고 유용한 자원으로 활용할 수 있다고 연구진은 설명했다.

기존 이산화탄소 전환 기술은 배가스로부터 이산화탄소를 포집한 후 전환하는 각각의 공정으로 구성돼 있다. 반면 연구진이 개발한 기술은 하나의 반응기에서 이산화탄소를 모음과 동시에 유용한 탄산칼슘으로 전환해 효율적이며 경제적 공법이다.

monarch@fnnews.com 김만기 기자

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지