전기연구원 하윤철 박사팀서 세계최초 개발

전해질 재료비용도 15분의 1 밖에 안들고

국내외 특허까지 출원해 상용화 가까워져

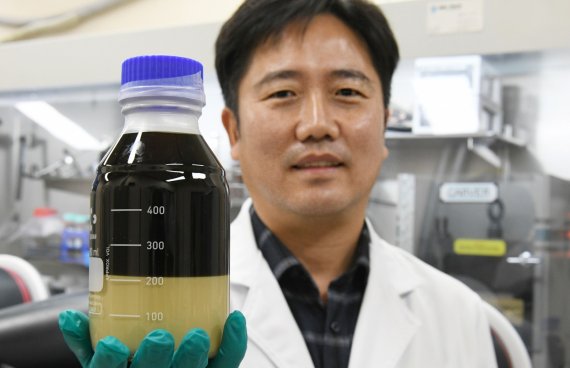

한국전기연구원(KERI)은 차세대전지연구센터 하윤철 박사팀이 전고체 배터리용 황화물 고체전해질을 저가로 대량합성하는 신기술을 세계최초로 개발했다고 23일 밝혔다. 전기연구원은 원천기술과 관련한 국내외 특허 출원을 완료했으며, 이번 성과를 민간기업으로 기술이전을 추진할 계획이다.

전고체 배터리는 양극과 음극 사이에서 이온을 전달하는 전해질이 액체가 아닌 고체로 된 차세대 배터리다.

연구진이 개발한 고체전해질 제조법은 순수 원료비만 놓고 보면 기존방법보다 약 15배 이상 저렴하다. 또한 고에너지 공정을 거치지 않아 비용 절감 효과는 더욱 크다. 이번 연구개발의 성과는 전고체 배터리 상용화의 관건인 '저가격'과 '대량생산' 이슈를 동시에 해결할 수 있다는 점이다.

고체 전해질을 사용한 배터리는 불연성의 고체를 사용하기 때문에 화재의 위험이 없다. 또 온도 변화나 외부 충격을 막기 위한 안전장치 및 분리막이 따로 필요하지 않아 배터리의 고용량화, 소형화가 가능하다.

이번 기술의 핵심은 '공침법'이다. 공침법은 여러 가지 서로 다른 이온들을 수용액 혹은 비수용액에서 동시에 침전시킨다. 이는 리튬이차배터리용 양극 소재를 대량생산하는 산업 현장에서 가장 많이 활용되는 방법이다.

연구진은 지속적인 연구 끝에 리튬과 황, 인, 할로겐 원소 등을 공침시키는 공정 개발에 성공했다. 이를통해 기존 황화리튬을 사용하던 방식과 동일한 수준의 고체전해질을 만들 수 있었다. 즉 고가의 원료 사용없이 간단한 과정으로 전고체 배터리의 핵심인 고체전해질을 저렴한 가격으로 대량생산 할 수 있는 것이다.

이번 연구결과는 미국 화학회(ACS)가 발행하는 국제 학술지 '어플라이드 에너지 머티리얼즈(ACS Applied Energy Materials)'에 게재됐다.

한편, 황화물계 고체전해질은 이온 전도도가 높고 연성이 커서 극판과 분리막 제조가 쉽지만 주원료인 황화리튬 가격이 비싸고, 다른 원료와의 혼합 공정에 높은 에너지가 드는 단점이 있다. 이러한 이유로 결과물도 소량 생산에 그치고 있으며 100g당 가격이 수백만원에 이른다.

monarch@fnnews.com 김만기 기자

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지