화학연구원, 반응기 1000시간 테스트 성공

필요 열에너지·반응기 부피 30% 이상 줄여

하루 100㎏ 생산 1000시간 테스트 진행중

김용태 박사는 16일 "저온에서 에틸렌의 수율을 30%로 높이고, 생산되는 수소의 순도를 96% 이상으로 높인다면, 기존 에틸렌 가격보다 최대 2배 높은 경제성을 갖을 수 있다"고 말했다.

연구진은 에틸렌 생산 파일럿 설비를 2030년까지 1000시간 동안 가동해 하루 100㎏ 생산 실증을 진행중이다. 이후 관련 기업에 기술을 이전하고, 우리나라의 핵심기술 선점에 기여한다는 계획이다. 연구진은 "특히 신재생 에너지를 사용하는 반응기는 그 크기를 최대 100배 줄일 수 있을 뿐만아니라 에너지 효율도 67% 향상시킬 수 있어 탄소중립에서 큰 역할을 할 것"이라고 전망했다.

메탄은 석유화학공정과 셰일가스에서 대량으로 나오는 가스로, 대부분 난방·발전용으로 사용되며 이산화탄소를 배출한다.

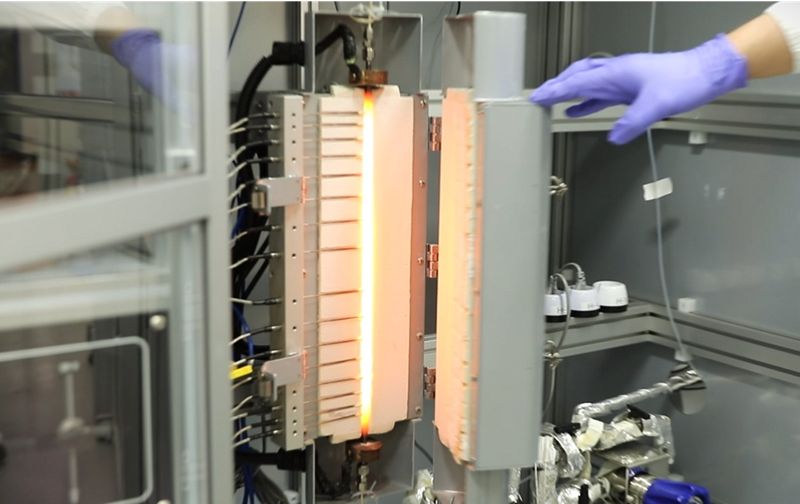

화학연구원에 따르면, 김용태 박사는 지난 12019년 1000도 이상에서 작동하는 관련 메커니즘을 중국에 이어 처음으로 밝혀냈다. 이번 성과는 인공지능(AI)를 활용해 촉매와 반응기를 향상, 그결과 반응온도를 300도 이상 낮추고 설비의 부피도 30% 줄여 수소경제와 석유화학 산업의 경제성이 개선됐다.

그동안 다른 연구기관에서 전체 공정 중 촉매 개선에 집중했던 반면, 이번 연구는 인공지능으로 전체적인 최적화를 예측해, 반응기 구조까지 변경함으로써 상용화 연구에 적합한 점이 특징이다.

또한 촉매와 메탄 열분해가 동일 온도에서 적용되는 기존 기술을 벗어나, 촉매 반응과 메탄 열분해 두 가지 반응이 각각 다른 온도에서 일어나도록 설계했다. 머신러닝에서 찾아낸 두 반응이 시너지 효과를 일으키는 수소 라디칼의 최적 농도를 촉매에서 동일하게 제공할 수 있도록 반응기의 구조적 개선을 함으로써 가동 온도를 300도로 낮췄다.

한편, 연구진은 이같은 R&D 성과를 화학 공정 과학기술 분야 최고 국제학술지인 '케미칼 엔지니어링 저널(Chemical Engineering Journal)'과 '퓨얼 프로세싱 테크놀로지(Fuel Processing Technology)'에 각각 2월호와 3월호에 발표했다.

monarch@fnnews.com 김만기 기자

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지