KAIST, 미세 섬유 대량생산 공정 개발

실험실 규모 공정으로도 1시간에 25g 생산

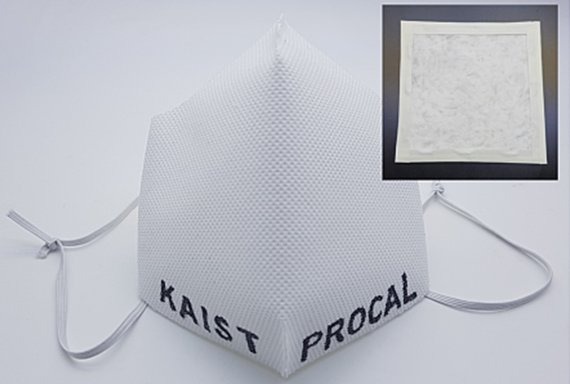

나노 필터 마스크 등 다양한 분야로 응용 기대

한국과학기술원(KAIST)는 생명화학공학과 김도현 교수팀이 원심력을 이용해 나노 섬유 대량생산 공정을 개발했다고 23일 밝혔다.

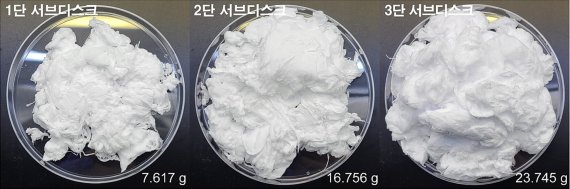

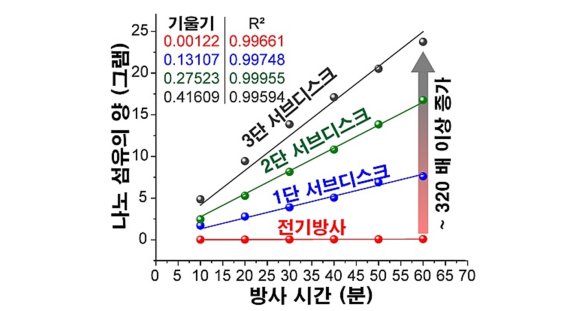

이는 기존 전기방사 공정보다 약 300배 더 빠른 속도다. 한시간동안 뽑아낸 나노섬유 25g은 KF94 마스크 필터 20~30개에 해당하는 양이다. 연구진은 적은 양처럼 보이지만 실험실 규모에서는 같은 시간 대비 아주 많은 생산량이라고 설명했다.

원심방사는 전기방사보다 비용면이나 대량생산에 있어 뚜렷한 장점이 있음에도 많이 연구되고 있지 않은 공정으로 알려져 있다. 제1 저자 곽병은 석박사통합과정은 "이번에 고안된 멀티 원심방사 시스템을 산업적 규모로 키우면 나노 필터의 단가를 획기적으로 낮출 수 있을 것"이라고 말했다.

현재 사용하는 나노 섬유 제조방식은 고전압을 이용해 두께가 가는 섬유를 제조하는 전기방사다. 이때 수십 킬로볼트(kV)의 고전압을 사용해 공정의 안전성이 낮고 설비의 규모 증가가 어렵다. 또 공정 자체가 대량생산에 불리해 실험실 단위에서는 섬유 생산 속도가 시간당 0.01~1g 정도에 불과하다.

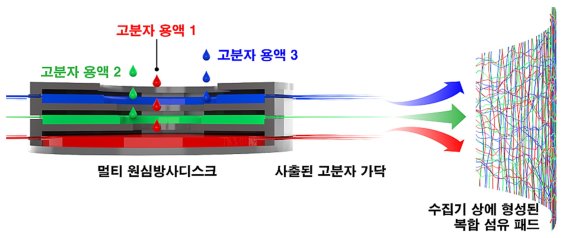

연구진은 이러한 전기방사 공정의 한계를 극복하기 위해 원심방사에 주목했다. 기존 공정을 발전시켜 방사 디스크를 여러 층으로 세분화한 멀티 원심방사 시스템을 고안해 냈다. 원심방사는 방사 디스크의 회전을 통해서 섬유를 제조하는 공정으로 솜사탕 기계 등에서 많이 이용되고 있다.

이번 연구결과는 곽병은 석박사통합과정, 유효정 박사과정, 이응준 석박사통합과정이 참여해 국제 학술지 '에이씨에스 매크로 레터스(ACS Macro Letters)' 3월 10권 3호에 표지논문으로 선정됐다.

monarch@fnnews.com 김만기 기자

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지