에너지기술연구원, 저온저압 공정 기술 개발

암모니아 생산 운용비용 15% 이상 절감 기대

올해 하루 5㎏ 생산 시설 구축해 안정성 확보

올해부터는 암모니아 생산 공정을 하루 5㎏ 규모로 제작해 장기 운전을 통한 안정성을 확보할 계획이다. 윤형철 박사는 "최종적으로 파일럿 규모인 하루 50㎏ 생산 시설에서 검증해 우리나라가 청정 암모니아 생산국의 지위를 확보하는데 기여할 것"이라고 강조했다.

암모니아는 질소 원자 1개와 수소 원자 3개가 결합돼 있어 수소와 호환성이 높다. 또 상압, 영하 33도에 액체로 만들 수 있어 액체 수소보다 적은 에너지로 운송과 저장이 가능하다. 뿐만아니라 액체 수소에 비해 단위 부피당 약 1.7배 많이 수소를 저장해 대용량 저장과 장거리 운송에 유리하다.

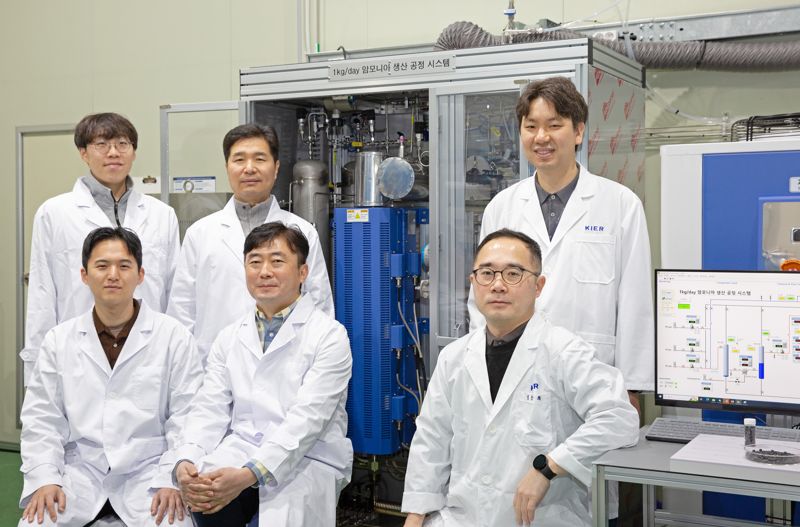

연구진은 새로 개발한 촉매와 독자적으로 구축한 국내 유일의 암모니아 생산 공정을 통해 성능을 평가했다. 암모니아 생산 공정은 원료인 수소와 질소를 공급하는 공급부와 암모니아를 합성하는 반응부, 합성된 암모니아를 냉각 분리해 고순도의 암모니아를 추출하는 냉각부로 구성된다. 부품과 시스템의 성능을 검증하는 기술성숙도(TRL) 4단계 수준의 시설을 구축, 실증에 성공했다.

올해 TRL 5단계 수준의 시설을 구축해 생산 실증 규모를 늘리고 2026년에는 파일럿 규모로 생산시설 규모를 키워 실용화 직전 단계인 TRL 6단계까지 기술완성도를 높일 계획이다.

윤 박사는 "저압·저온 저비용 암모니아 생산 기술은 탄소중립의 미래를 앞당길 수 있는 열쇠가 될 것"이라며, "향후 청정수소 및 무탄소 연료 도입을 위한 암모니아 생산 플랜트 국산화에 기여할 것"이라고 말했다.

monarch@fnnews.com 김만기 기자

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지